TUBAGRA Rider Kudo & Ashi

土曜日は、TUBAGRAライダー工藤君とアシ君を連れ、去年6月にBUNNY HOP CAMPを開催した埼玉イベントスペースR17にお邪魔してきました。3月に行う予定の、MTBストリートトリックコンテスト2013の会場レンタルの契約をするためです。

契約の際、そこを管理している社長さんと色々と談笑する過程で、工藤君とアシ君が気に入られ、まだ明確な取り決めはしていませんが、2人の信頼のもと、R17にランプ類を設置しても良い云々の話に!

そうなんですよ。屋根のある全天候型のこの広大なスペースをようするR17に、ランプ類の設置を許していただけることになったんですね!!とは言え、当然このスペースは他のイベントが開催される事も多々あるため、何かあったら端の方に隠せるようなレベルじゃないといけません。なので、現時点で設置できるのは、バンクやカーブBOXくらいでしょうか。

フラワートレイルにある3つのグラインドBOX、マニュアルBOXをすぐに移動させたいなぁ。

現時点で大まかですが、以下のようになります。

開催日:3月17日(日)

場所:埼玉イベントスペースR17

当日のスケジュール:

10:00縲鰀10:45 会場設営セクション設置

11:00縲鰀12:30 講習会スタート

・基礎ストリートトリック ・応用ストリートトリック ・トライアルトリック

お好みのコースをご選択ください

13:00 ストリートコンテストスタート

13:00縲鰀13:30 ノービスクラス予選

13:30縲鰀14:00 ミドルクラス予選

14:30縲鰀15:00 ハイクラス予選

15:00 決勝進出ライダー発表 決勝スタート

15:15縲鰀15:30 ノービスクラス決勝

15:30縲鰀15:45 ミドルクラス決勝

15:45縲鰀16:00 ハイクラス決勝

16:00 スペシャルジャムセッション(詳細検討中)

16:45 結果発表縲恤彰式

施設内にトイレ、水道あり 無料駐車場あり ケータリングカーあり

参加費用:

講習会参加費2,000円 コンテスト参加費3,000円 両方参加される場合は4,000円

協賛企業を募集しています。近日中に本イベントのスペシャルページを立ち上げますので、詳細な情報はそこに公開させていただきます。

今回のイベントで特筆すべき点は、講習会とコンテストをセットにした点にあります。

トリック講習会は、ストリートからトライアルまで、参加ライダーのみなさまのレベルに合わせた講習を行わせていただきます。

そして、個人的には、講習会に参加されたみなさまには、講習会で得たテクニックを武器に、その後に開催されるコンテストにご参加いただけると嬉しいです。

講師達(TUBAGRAライダー)は講習会参加者の技術やスタイルに合った、すぐにコンテストで活かせるトリックを伝授することも可能です。

絶対に面白いイベントにしようと努力いたしますので、ぜひともご参加の検討をよろしくお願いします!!

この土日は祖母の通夜と告別式でした。数多くの方にご参列いただき、本当にありがとうございました。祖母も喜んでいると思います。

しかし、それ程激しい運動をしていた訳ではないのに、事前の数々の準備に、ご参列いただいた方への配慮、親戚とのやり取りなど、かなり気を遣っていたようで、すべての式が終わった頃にはドロドロに疲れていました。

それにしても、祖母がいなくなった実感がまだ湧いてこないのは困りました。両親が共働きだった自分にとっては育ての親で、ホントにいて当然の存在です。おかげで、まだ少しも悲しさが来ないんですよね…。母が亡くなった時みたく、後からジワジワと来るのでしょうか?

先日のストリートトライアル講習会で、誤ってiPhone4Sを落としてしまい正面のガラスを割ってしまいました。

今まで何度もiPhoneを落としたことがあっても、iPhoneをはじめとしてスマートフォンのガラスは強化ガラスの一種である「ゴリラガラス(強度はプラスチックの数十倍で衝撃や傷に耐える)」を採用しているためか、滅多に割れることはありませんでした。ただ今回は落ちた先に小石があり、点でガラスを直撃して割れちゃったみたいです。

それで数日間、割れたiPhoneで過ごしてみたのですが、やっぱり落ち着かないですね。人前でこの割れた筐体を出すのが恥ずかしいというかみっともない、というか…。

という訳で、我慢ならずに自分でiPhoneを修理できるキットを購入しました。税抜きで7,800円です。

この世に色んなiPhone修理キットはあるのですが、一番これがマニュアルとか頼もしそうだったのが決め手です。

(あえて修理キットの販売ページへのリンクは付けていないです。理由は後ほど記載します)

いや、ホントはiPhone5に変えたりとか、専門の業者にお願いして修理してもらうとか選択肢はたくさんあったのですが、まず今の時点でiPhone5に変更すると今年いっぱいのキャリアへの月々の支払が2,500円程アップする(5の毎月の代金に4Sの支払いが上乗せされるから)、アップルの正規修理サービスを利用すると1.5縲鰀2万円かかって高い、非正規の修理業者(検索したらたくさん出てくる)に持ち込めば修理キットの値段と同じ7,800円くらいで済むけどここ数日以内に持ち込む時間が無い、ということから、今回は自分で修理する道を取りました。

あと、単純にblogのネタにもなりそうですし、今後また割った時に(このスポーツをやっている手前確率は高そう)1回経験しておくとすぐに直せそうですし。

そんなこんなで、これが購入した修理キットになります。左から専用工具、中央に変更するフロントパネル(ガラスと液晶含む)、右が今回の要となる映像マニュアルが収録されたDVDです。

ちなみに、これ以外で精密ドライバーのプラスとマイナスが必要になります。というか、こいつの使用頻度が半端無く高いので、持ってないと全く作業になりません。

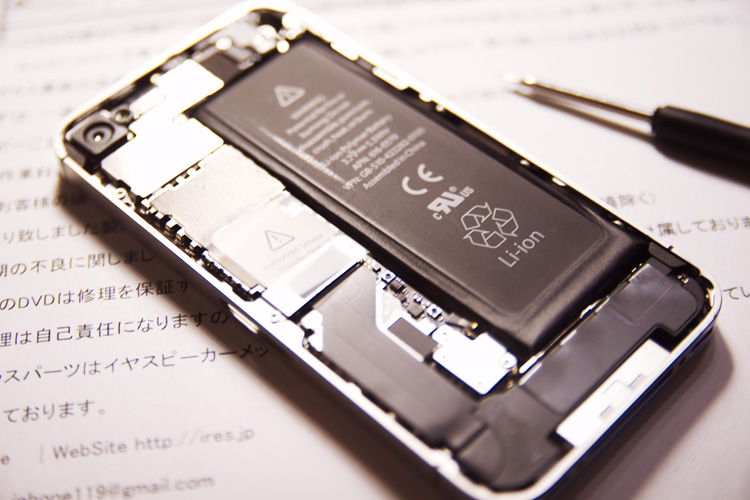

そんなこんなで作業スタート。最初からマニュアルDVDが大活躍です。家の大画面液晶TVでこのマニュアルの映像を流しながら、要所要所で一時停止し確認して作業を行うスタイルを取りました。マニュアルの通りにすれば、すぐにこの状態までバラすことができます。

こうしてバラしてみて分かる、iPhone4Sの内部構造のエレガントさ。何層にも渡り基盤やパーツが隙間なく埋め尽くされていて、しかも配置が美しかったりするものだから「設計した人凄いな」なんて素直な感想が出てしまいます。

ただし、ここからが果てしなく作業が長いです。外すネジの細かさと量、基盤に刺さっているソケットを外す頻度の高さから、「ヤベェ、この作業全然簡単じゃない!」と投げ出しそうになるのでした。

この修理キットの販売ページには「プラモデルを作ったことのある人なら誰でもできます!女性でもできます!」なんて書いていましたけど、実際、かなり人を選ぶと思いますよ。

この時点(↑)で半泣き状態。半ば心が折れかかっています。

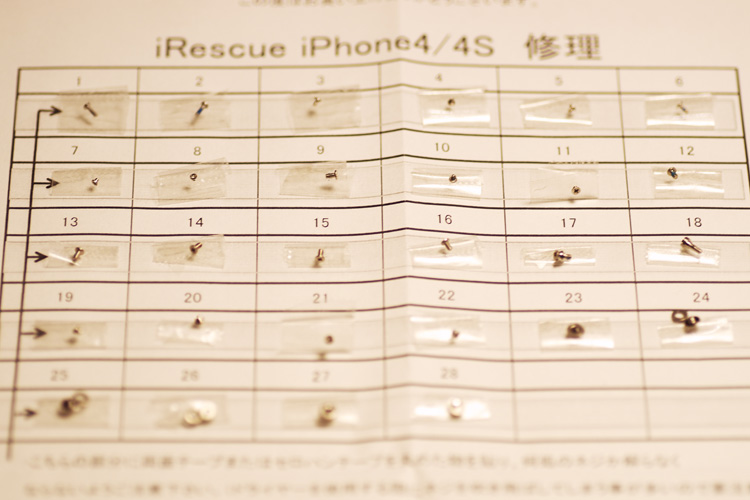

修理キットに付属されている外したネジを置いておくための用紙。数字が記載された表に、こうして外した順にネジを置いていくのです。そうしないと、組み上げる時にどのネジを使っていたか分からなくなり、大変なことになります。

セロテープが付いているのは、ネジが転がったりして無くなるのを防ぐため。この修理キット、良く考えられています。

そして結局2時間くらいかかって、割れたガラスを含むフロントパネルを交換し、ようやく修理作業が完了しました。

本当は修理の経緯を事細かに写真で紹介するつもりだったのですが、行程が膨大になってしまうので諦めました。それくらい、普段こんな作業をしない普通の人間にとっては大変な作業でした。

あと、とにかく面倒だったのが組み上げです。バラすのは比較的楽でしたが(それでも面倒だったけど)、超小さいネジを小さいスペースの小さな穴に入れるのが意外と手間取りました。自分の手先の器用さを試されているかのようです。

あとあと、ホームボタン(画面下の「□」の付いたボタン)を割れたフロントパネルから新しいパネルに移植すると、最初に付いていた両面テープの粘着力が弱くなり、押した感触がスカスカになるのです。そこの調整にメチャ時間がかかったのも誤算でしたね。実際、新しいフロントパネルに付いたホームボタンの押した感触は極端に悪くなりました。ここだけは後でバラして直したいです。いや、かなり面倒で考えちゃうけれど…

とは言いつつも、こうして自分で修理してガラス割れの無くなったキレイなiPhone4Sを見ると、やっぱり嬉しくなるし、達成感もあります。また、1回バラしたことで、この機械に対する愛着が増えたのも事実。(最初にこの苦労を知っていたら間違い無く業者にお願いしていた確率大ですが)

ちなみに、この作業を行うとiPhoneはAppleの正規保証は受けられなくなります。自分の場合、最初からこの手の保険には入っていなかったので、完全に自己責任で行いました。

もちろん、このページを見て「自分もやってみたくなって修理キット買ってやったら失敗して大変な事になった!どうしてくれる!!」と言われても、当然何も対応できませんので、やられたい方は自己責任でお願いします。

ぶっちゃけ、この作業をやってみて、自分はこの方法を他人に広く薦めることができません。それくらい難しかったです。(だから今回利用した修理キットの商品ページへのリンクは貼っていません)

もし、同じようにiPhoneにガラス割れが起きている方がいたら、専門の修理業者(非正規)をご利用されることをオススメします。ネットで検索すればたくさん出てきますし、お店に持ち込めば8,000円くらいで、たいてい30分かからずその場で修理してくれて、それがコスト的にも最良に思えるのです。

日々MTBのアクションライディングを行う人達であれば、普通に生活している人よりもiPhone(もしくはスマートフォン全般)のガラスを割る機会は確実に多いかと思いますので、今回の記事を少しでもご参考いただければ、と思います。

横浜在住のMTBライダーbori君にMOZUフレームを納品して来ました。

まだ彼は若いので、凄いスピードで上達されるでしょう。また一緒に乗りましょうね!!

奥さんが金曜夜まで海外出張でいないので、独身時代並に1人きりの夜を過ごしています。普通の方なら「キャバクラでも行くか縲怐vみたいな事になるのかも知れませんが(そんな人あまりいない?)、MOZUバイクが愛人の自分としては、深夜までひたすら練習をしてました。

岡安製作所の帰りに久しぶりに某バンクに寄って、バンクでは殆ど乗らず、高さ80cm超のハンドレールで延々ダブルペググラインドの練習です。

もうねー。相変わらず苦手で全然メイクできません。これより3cm低い新横浜スケートパークのハンドレールでは安定してメイクできるのに、何故にこのレールは上手くいかないのか!!もう悔しくて悔しくて、1時間半くらい延々このレールにアタックしていました。

もう、馬鹿かと。

TUBAGRAライダーの工藤君やアシ君はこの程度のレールだと超余裕なのに、何故に自分はこんなに駄目なのかと。

(基礎バニーホップが彼らと比較して低すぎる)

レールの高さと26インチホイールMTBのペグの高さから考えて、55縲鰀60cmのバニーホップが出来れば余裕にかかるハズなのに。

(ビビってこの高さが出ていない?)

最後の方で多少はコツをつかみ、4縲鰀5回はダブルペグ状態になりましたが、かけた際のバランスが悪くてメイクはしていません。

あー、本当に悔しい!! 次回アタックする際は絶対にメイクしたいから新横でコソコソ練習します。

それはそうと、今回、諸事情により1本MOZUフレームが在庫しております。

現在、生産中止となっている、croMOZUフレーム マットブラックです。croMOZUの詳細ページはこちら

しかも、ただのcroMOZUではなく、今回のこのフレームはかなりマニアックな仕様です。BBはスパニッシュで、エンドはマニアックなBMXエンド(14mmBMXハブ対応)、オプションでVブレーキ付きという具合。

つまり、どういったフレームかと言うと、過去に自分が乗っていたこのバイクとほぼ同じ仕様ですね。

一般的なサスフォークのストローク100mmに対応し、それでいてグラインドペグにもバッチリ対応している男前仕様。

(他のMOZUシリーズは80mm以下のショートストロークに最適化しています)

トップチューブとシートステーが一直線のデザインが、このcroMOZUの特徴です。

サスフォークのストロークは100mmが欲しくて、それでいてグラインドトリックにも興味のあるライダーにオススメです。

MTBらしいサスフォークを使った挙動と、ショートリアセンターがもたらすMOZU特有のクイックな操作感が共有しているバイクになります。

(リアホイールは36Hが必要となりますが、その辺りについては私の方で全力でサポートさせていただきますので、必要でしたらお気軽にお申し付けください!)

気になるお値段ですが、通常ですと以下のお値段となりますが…

フレーム:80,000円 + スパニッシュBB仕様:10,000円 + オプションVブレーキ台座:5,000円 = 95,000円

今回は特別に80,000円でご提供させていただきます!! 送料は着払とさせていただきます。

自分で言うのもなんですが、かなりお得な内容です。

また、もう生産していないcroMOZUということでレア度も高いです。ちなみに生産中止とは言っても、増えすぎたラインナップの整理のために中止にしているだけで、決して他のフレームと比較して、スペックが劣っている訳でもありません。

この1本しかありませんので、ご興味のある方はお早めにご連絡いただければ幸いです。もちろん即納できます。

(お問い合わせでは、「croMOZUについて」と書いていただければ大丈夫です)

TUBAGRAでも広告掲載しているストリートカルチャーフリーマガジン「生涯」と、これまたここでも良く紹介させていただいているプロスノーボーダーでFGFSライダーのDOGGYさんのコラボ動画が完成した、ということで、紹介させていただきます。

[youtube]http://www.youtube.com/watch?v=FN6i7TvzVWg[/youtube]

「タムロンのマクロレンズ、SP AF90mm F/2.8 Di MACRO 1:1(モデル272EN II)で自転車を撮ってみたらどうなるか?」を昨夜、新横浜スケートパークに1人で行き、ライディングの合間に試してみました。

うーん、普通ですね。分かっていたことですが、やっぱりこのレンズ、「じっくり細かい物を撮る」が得意だと思いました。

3月に埼玉イベントスペースR17でMTBストリートコンテストを開催するのは、すでに告知した通りです。

今回は午前中に初心者縲恍・猿メ講習会、午後にノービス、ミドル、ハイの3クラスにレベル分けしたコンテスト、という組み合わせで、来てくれたみなさまが、すべからく満足していただけるよう考えています。

また、コンテストでは豪華賞品も出る予定ですので、参加されるみなさま、楽しみにしていてください!!すでに数社から「用意してますよー」というありがたい連絡もいただけています。

それで今回、この件を取り上げたのは、具体的な開催日をどうするか?ということです。今のところ、日程候補は下のどちらか。

理想として、他のストリート系、MTB系などの大きな自転車イベントと被っていない日程を選びたいのです。できる限り大勢の方達に来ていただきたいですし。今週土曜日には会場に行き、予約手続きをしてくるので、それまでに「この日は別の◯◯大会があるよー」など教えていただけると、とても助かります!よろしくお願いします!!

あとですね、今回のイベントでは、ブランドやチーム、ショップのPRタイムというものを設けようと思っています。と言うのも、前回のBUNNY HOP CAMPでは、色んなブランドの方達が出展し、Tシャツや様々なアイテムを持ってきてくれていたのですが、会場のレイアウトや進行の都合上、殆どの方に知れ渡ることができなかったのが反省点の1つでした。せっかくレアアイテムが多数あったのに、気づかなかった人達にとっても悲劇だったりしますし。

この件についても、詳しい事については、後日まとめて掲載しますね。

TB-FORK34 TAPERED BLACK

TB-FORK34 TAPERED BLACK TB-FORK34 STRAIGHT BLACK

TB-FORK34 STRAIGHT BLACK TB-FORK34 TAPERED 275Boost

TB-FORK34 TAPERED 275Boost ENMA FORK TYPE.N

ENMA FORK TYPE.N MURAMASA BAR 3inch

MURAMASA BAR 3inch MURAMASA BAR 2inch

MURAMASA BAR 2inch 29STEM

29STEM SHIKINAMI 23T SPROCKET

SHIKINAMI 23T SPROCKET KABUKI FRONT HUB 15 NON-DISK

KABUKI FRONT HUB 15 NON-DISK KABUKI FRONT HUB 20 NON-DISK

KABUKI FRONT HUB 20 NON-DISK KABUKI 14 CASSETTE HUB – 32H 12T

KABUKI 14 CASSETTE HUB – 32H 12T KABUKI FRONT HUB 15

KABUKI FRONT HUB 15 KABUKI FRONT HUB 15 SILVER

KABUKI FRONT HUB 15 SILVER KABUKI FRONT HUB 20

KABUKI FRONT HUB 20 KABUKI FRONT HUB M9

KABUKI FRONT HUB M9 KABUKI FRONT HUB ADAPTER

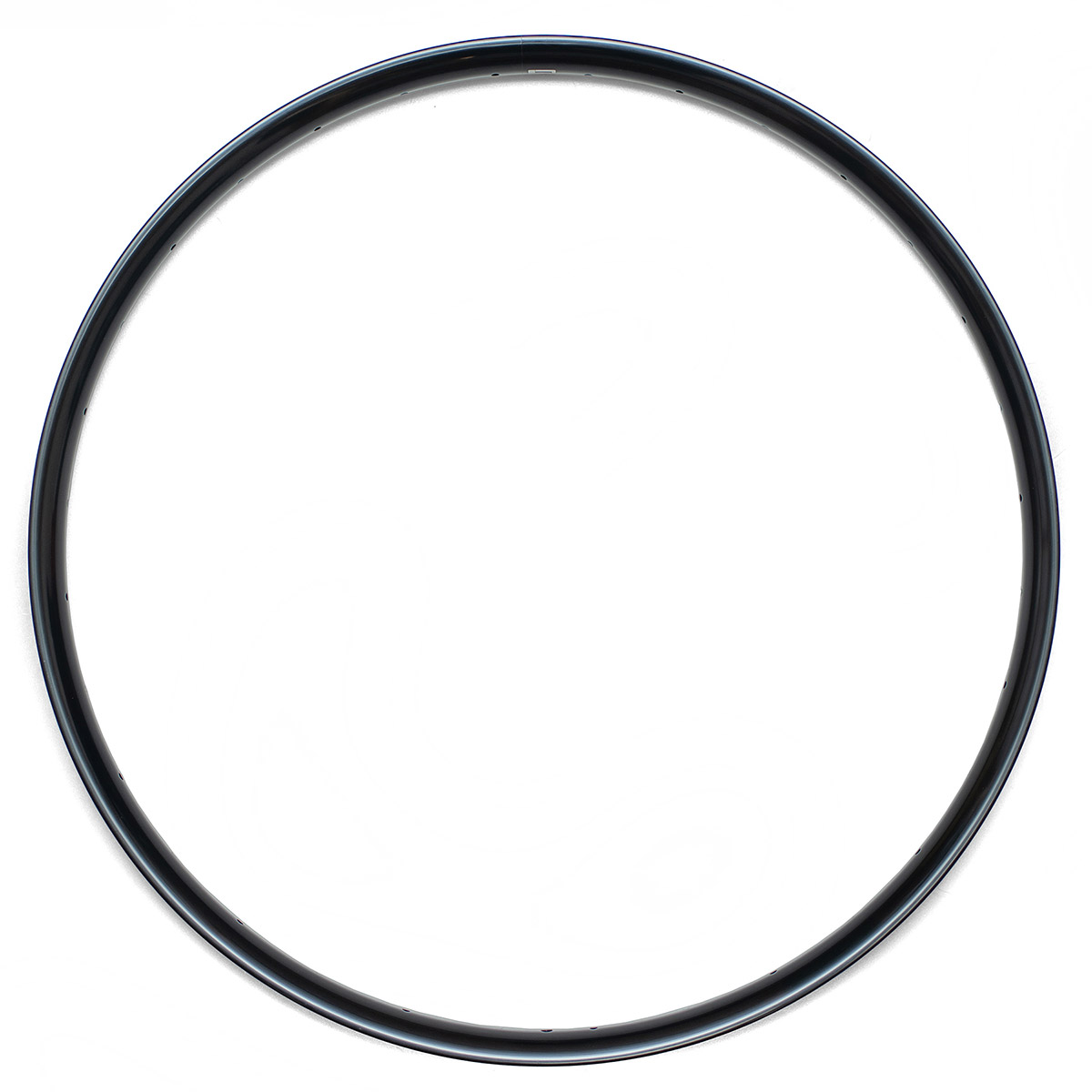

KABUKI FRONT HUB ADAPTER TB-RIM26 32H / 36H BLACK

TB-RIM26 32H / 36H BLACK TB-RIM26 32H Polished

TB-RIM26 32H Polished TB-RIM26TL 32H BLACK

TB-RIM26TL 32H BLACK TB-RIM26TL 32H Polished

TB-RIM26TL 32H Polished TB-RIM24 32H / 36H BLACK

TB-RIM24 32H / 36H BLACK TB-RIM24 32H Polished

TB-RIM24 32H Polished TB-RIM20 32H BLACK

TB-RIM20 32H BLACK TB-RIM20 32H Polished

TB-RIM20 32H Polished